[Dossier Technique] Découvrez la “Fabrication Additive” avec nos alumni

Depuis quelques dizaines d’années déjà, la fabrication additive s’inscrit de plus en plus dans le paysage industriel, mais pas seulement. Connue du grand public sous le nom “d’impression 3D”, la fabrication additive est une famille de procédés qui est née dans les années 80 avec un premier brevet déposé en 1984 par … des français.

Aujourd’hui nous interrogeons Oscar, Isciane, Cassiopée, Maxime, Anne-Laure et Blandine, nos alumni qui ont fait de la Fabrication Additive leur métier.

Impression 3D dans la pop culture (à gauche image de la série Mr. Robot Season 4 Episode 5 “405 Method Not Allowed” (2019) et à droite image du générique de Westworld HBO)

Oscar Sonzogni est fraîchement diplômé de l’ENSMAC (ex-ENSCBP), promo 2022, issu de la formation MAT. Il termine donc son alternance au sein d’ArianeGroup. “Mon sujet d’apprentissage portait sur l’amélioration des techniques de fabrication additive métallique (fusion laser sur lit de poudre) appliquées aux pièces des lanceurs qu’Ariane Group produit et développe.”

Oscar démarre désormais une thèse en métallurgie au CEA.

Isciane Caprais a suivi le parcours CGP et a choisi la spécialisation MPI 4.0, qu’elle a terminée en 2019.

“J’ai débuté en octobre 2019 un doctorat en mécanique dans le laboratoire Estia Recherche (Bidart, Pays Basque) et sur la plateforme de R&D Compositadour. Mon sujet de thèse concerne l’ajout de fonctions sur plaques composites grâce à la fabrication additive. Je travaille plus précisément sur l’impression 3D de polymères hautes températures.”

Cassiopée Galy a terminé sa formation MAT en 2015. A la suite de son diplôme d’Ingénieur, elle a réalisé une thèse sur la fabrication additive métallique sur lit de poudre, au sein de l’I2M de Bordeaux. ”J’ai ensuite décroché un poste en CDI à l’IRT Saint Exupéry en tant qu’ingénieur de recherche Fabrication Additive, spécialisée dans les procédés lit de poudres et alliages légers type aluminium.” Après plus de 3 ans, Cassiopée débute aujourd’hui une carrière dans l’enseignement supérieur en tant que chargée d’enseignement à l’ICAM de Toulouse.

Maxime Trochon est actuellement en 3A MCM à l’ENSMAC (ex-ENSCBP).

“Durant deux ans, j’étais en alternance avec l’entreprise In’Bô en tant qu’ingénieur R&D – fabrication additive. Ma mission principale était de développer la nouvelle gamme de vélo et dans un second temps, la réalisation de pièces et outillages pour la production. Pour ma dernière année d’alternance, je vais travailler en tant qu’ingénieur BE – Méthodes dans l’entreprise Third 3D Printing.”

Anne-Laure Brocas est diplômée de la promo 2009.

“Je suis Ingénieur Responsable de Laboratoire chez Arkema pour la direction de la Recherche et du Développement (DRD). Une de mes principales missions consiste à développer de nouveaux produits pour des applications dans la fabrication additive, c’est-à-dire pour l’impression 3D.”

Blandine Billet est diplômée de l’ENSMAC (ex-ENSCBP), promo CGP 2019. “Je suis actuellement en poste à Lynxter, à Bayonne, depuis 2019. Mes missions principales sont le développement de l’offre matériaux disponible sur les machines fabriquées par Lynxter et l’accompagnement technique des clients et distributeurs dans le développement de leurs applications.”

Qu’est-ce que la Fabrication Additive ?

Pendant les années 80, plusieurs procédés de fabrication additive ont été brevetés. Nombre de ces brevets sont depuis tombés dans le domaine public et ont permis à des nombreux constructeurs de machines, de matériaux et de logiciels de s’installer sur ce nouveau marché.

Le nom “fabrication additive” s’oppose aux procédés de fabrication plus traditionnels dits “soustractifs” comme l’usinage. En effet, il englobe toutes les technologies de fabrication qui consistent à construire un objet (à partir d’un modèle 3D appelé CAO) couche après couche, par ajout successif de matière. Cette nouvelle famille de procédés ouvre de nouvelles possibilités de formes, de matériaux et définit de nouvelles règles de conception.

“Je dirais que c’est l’art de créer un matériau et une pièce en même temps, en sachant mettre ce qu’il faut, là où il faut, ni plus, ni moins.” explique Cassiopée.“Beaucoup de choses changent par rapport à ce que l’on a l’habitude de voir en process conventionnel”. Cette nouvelle manière de “fabriquer” entraîne des changements dans les habitudes de conception, mais aussi dans la manière de faire de la FAO (Fabrication Assistée par Ordinateur : c’est-à-dire les trajectoires de robot générées par des logiciels spécifiques).

Il existe de nombreux procédés de fabrication additive différents, chacun utilisant un acronyme différent. Il peut être parfois difficile de s’y retrouver.

Depuis 2021, une norme (ISO/ASTM 57900) regroupe l’ensemble de ces procédés dans 7 catégories. Certains procédés permettent de produire des pièces en monomatériau, d’autres en multimatériaux ; certains procédés sont des procédés directs, d’autres indirects et nécessitent d’effectuer un post-traitement sur ces pièces pour pouvoir obtenir des pièces fonctionnelles ; certains procédés donnent des pièces très esthétiques, avec des détails fins, d’autres donnent des pièces très robustes, avec de bonnes propriétés mécaniques, d’autres permettent de fabriquer des pièces de grandes dimensions dans des temps très réduits. Tous ces procédés sont complémentaires et il s’agit de choisir le ou les bonnes technologies pour son projet, son application.

Quels types de matériaux peuvent être mis en œuvre par Fabrication Additive ?

Le procédé le plus connu du grand public utilise un filament de polymère thermoplastique qui est fondu dans une buse avant d’être déposé en cordons (FFF = Fused Filament Fabrication). Il s’agit d’un des procédés les plus courants en Bureau d’Etude et dans les entreprises en général, notamment grâce à son faible coût d’acquisition.

Fabrication additive de polymères thermoplastiques et silicone (à droite photo Lynxter)

Il existe de nombreux thermoplastiques compatibles avec les technologies d’impression 3D : polystyrènes, polyamides, polycarbonates, polyoléfines et même des thermoplastiques hautes performances. “L’objet de ma thèse est les matériaux polymères thermostables type PAEK et PEI”, indique Isciane. La fabrication additive permet également de fabriquer des pièces souples, en élastomères thermoplastiques ou silicones, ou polyuréthanes. “Ces dernières années, les procédés de fabrication additive sont montés en maturité. Il est désormais possible de fabriquer des prototypes fonctionnels en “bonne matière” : c’est-à-dire en matériau avec les bonnes propriétés mécaniques, thermiques et chimiques” analyse Blandine.

Un certain nombre de thermodurcissables, notamment photosensibles, sont également disponibles. Tous ces matériaux peuvent être vierges ou chargés pour donner des pièces en composites.

Maxime :“J’ai principalement travaillé avec des matériaux thermoplastiques renforcés ou non en fibres composites et des résines photosensibles.”

Ces matériaux et ces procédés sont constamment en train d’évoluer et de nombreuses équipes de R&D travaillent et explorent ces sujets : “Pour réaliser des pièces complexes, il est souvent nécessaire d’utiliser un matériau qui va aider à la construction mais qui disparaît ensuite pour laisser place à la pièce finale. Ce matériau est appelé matériau sacrificiel. Mon équipe travaille sur le développement de ces matériaux dont la principale caractéristique est de pouvoir se solubiliser/disperser dans un milieu aqueux de préférence. Cette propriété est clé mais les propriétés mécaniques et de mise en forme constituent les autres points du cahier des charges. Nous travaillons donc à développer une gamme de matériaux sacrificiels proposant différentes propriétés (température d’utilisation, temps de dissolution, solvants de dispersion, …).” détaille Anne-Laure.

Ces matériaux polymères sont très développés mais ils sont loin d’être les seuls compatibles avec l’impression 3D.

De nombreux métaux et alliages sont également accessibles par fabrication additive. Une des technologies les plus couramment utilisées est la fusion de poudre (SLM : Selective Laser Melting). De fines couches de poudre métallique sont déposées et elles sont solidifiées localement grâce à un faisceau laser.

Durant son alternance à ArianeGroup, Oscar a travaillé sur cette technologie“Je travaillais avec des alliages métalliques, principalement des superalliages de Nickel (Inconel718, HastelloyX, etc), mais également avec des alliages de Titane (TA6V), d’Aluminium, de Cuivre et parfois des aciers.”

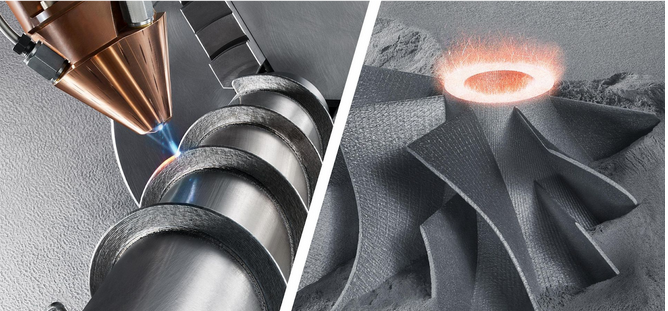

Fabrication additive DED par BeAM (groupe AddUp) et frittage de poudre métallique.

Cassiopée aussi a travaillé sur ces matériaux métalliques pendant sa thèse notamment : “J’ai principalement travaillé sur des matériaux métalliques, et même plus précisément les alliages légers type aluminium. J’ai une spécialité sur l’alliage AlSi7Mg0.6”

Enfin, un peu moins répandues, les céramiques sont également des matériaux de choix : il est en effet difficile d’usiner la céramique pour obtenir des géométries complexes. L’impression 3D est donc un bon moyen de mise en œuvre pour créer des pièces qui n’étaient pas réalisables par des procédés traditionnels.

De nombreuses céramiques traditionnelles imprimables en 3D ont ouvert des perspectives notamment auprès des studios de design.

Impression 3D céramique traditionnelle (argile) par BoldDesign

Mais les céramiques les plus utilisées dans l’industrie sont les céramiques techniques : Alumine, zircone, cordiérite, carbure de silicium sont des matériaux compatibles avec les différentes technologies de fabrication additives.

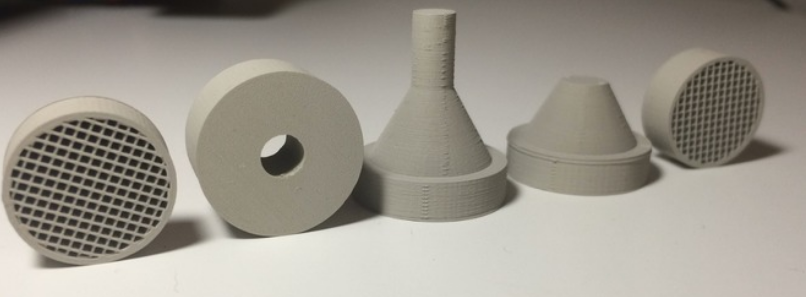

Impression 3D céramique technique (Cordiérite) par le CTTC de Limoges

Une multitude d’applications…

Historiquement, l’agilité et la réactivité des procédés de fabrication additive permettaient de fabriquer rapidement des prototypes pour essai de forme par exemple. L’internalisation de ces étapes de prototypage permet une plus grande réactivité. “Ces technologies de fabrication additive donnent la possibilité d’itérer plus rapidement. Les étapes de conception sont raccourcies pour un “timetomarket” optimisé” explique Blandine.

Le secteur des transports fait partie des industries les plus précurseurs sur ces technologies. L’aéronautique et le spatial, par exemple, utilisent de plus en plus la fabrication additive métallique dans leurs conceptions.”Les applications visées avec la fabrication additive au sein d’Ariane Group sont multiples (pièces de moteur, pièces structurales, outils, etc) mais se concentrent sur les lanceurs civils (Ariane 5 et Ariane 6), et également sur des activités défense (missileM51).”introduit Oscar. Ces technologies offrent une réduction du temps de fabrication et surtout une diminution du nombre de pièces qui composent un assemblage.“Par exemple une pièce utilisée sur des moteurs cryogéniques d’Ariane Group était jusqu’à récemment produite à partir de plus de 200 pièces individuelles qui étaient ensuite assemblées. Avec l’utilisation de la fabrication additive, cette pièce est réalisée directement sans besoin de les assembler”.

The additively manufactured injector head as all-in-one design (AiO) of a rocket engine with 122 injection elements is made from EOS NickelAlloy IN718. (left) The functional component of the all-in-one design: the baseplate. (right) (EOS GmbH)

Grâce à la fabrication additive, la conception de prototype et la fabrication de pièces unitaires est rapide et simple.

Il s’agit d’un avantage également très intéressant pour le secteur médical : le suivi des patients est fiabilisé, moins onéreux et plus réactif. Certaines spécialités médicales nécessitent de fabriquer des dispositifs sur-mesures et bien souvent ce sont des pièces qui étaient ou sont encore fabriquées à la main. Les prothésistes dentaires, par exemple, utilisent depuis des années des technologies d’impression 3D pour fabriquer des couronnes en céramique qui seront parfaitement adaptées à leurs patients.

Bridge antérieur de trois dents et couronne postérieure finis imprimés (FormLabs).

Depuis, d’autres spécialités comme l’orthoprothésie ou la podologie font régulièrement appel à l’impression 3D pour fabriquer les dispositifs de leurs patients.

“Les thermoplastiques renforcés ou non en fibres composites ont permis le développement de cadres de vélo ainsi que d’outillages divers pour la production.” complète Maxime à l’issue de ces deux premières années d’alternances chez In’Bô.

Ces dernières années, le développement des possibilités en termes de matériaux imprimables a explosé. Il est désormais possible d’imprimer directement des pièces fonctionnelles. La proportion importante de pièces imprimées pour des applications prototypage laisse progressivement sa part à de la pièce fonctionnelle de petite ou moyenne série. La réactivité de la fabrication additive devient un indispensable pour la fabrication de pièces d’urgence, pour de la maintenance ou de la fabrication d’outillages. Là encore, le secteur des transports, comme le ferroviaire, exploite ces technologies pour plus de flexibilité et repense complètement sa supply chain.

L’enseignement national et supérieur saute également le pas : il existe encore trop peu de formations qui enseignent la fabrication additive. Et les universités ont trouvé en l’impression 3D un nouveau moyen de formuler, mettre en œuvre et hybrider des matériaux dans leurs laboratoires de recherche.

…parfois surprenantes

Certaines applications sont également plus étonnantes : savez-vous qu’il est désormais possible d’imprimer directement des bâtiments en 3D ? C’est la spécialité d’une start-up française située près de Rungis : XtreeE.

Encore plus surprenant : imprimer de la nourriture ! Certaines initiatives comme la Patisserie Numérique encourage la fabrication additive d’aliments. Ou encore comme TriDi Foodies près de Bordeaux qui crée l’événement avec des sucres et autres produits sucrés comme supports marketing.

Bonbons Abeilles 3D GALERIES LAFAYETTE (TriDi Foodies)

Quels sont les défis à relever pour l’avenir ?

Les différents procédés de fabrication additive montrent de plus de plus de maturité. De plus en plus de matériaux techniques sont disponibles et la fiabilité des machines augmente. Les moyens de productions se sont professionnalisés pour pouvoir prendre en compte des critères de sécurité. “Mais malgré cela, un chantier colossal nous attend sur la définition des normes associés à la FA (Fabrication Additive)” nuance Cassiopée. La FA crée également des nouveaux matériaux pour lesquels il n’existe aucune filière de récupération/recyclage

La compréhension des procédés n’est pas encore tout à fait maîtrisée : il reste encore beaucoup d’inconnues concernant par exemple leurs impacts sur les microstructures et l’arrangement moléculaire des matériaux mis en œuvre de cette manière. “Il faut adapter les moyens de contrôles et de validation des pièces en sortie de production.” explique Oscar. Cette compréhension acquise, nous serons en mesure d’optimiser les performances des pièces obtenues. “Comment atteindre une résistance mécanique de la pièce fabriquée comparable avec un procédé de fabrication classique (type injection pour un polymère), mais en utilisant un procédé d’impression 3D ?”interroge Isciane Il s’agit des questions que nous devons nous poser pour rendre le procédé encore plus performant.

“Quoi qu’il arrive la Fabrication Additive ne remplacera pas les procédés de fabrication traditionnels. Ils viennent en complément de ces procédés et comblent un “trou dans la raquette” : ils seront souvent plus réactifs et efficients pour de la petite série, de la pièce de rechange ou sur-mesure.” analyse Blandine

En complément des aspects normatifs à propos de la sécurité, de l’environnement et des qualifications de pièces, il reste également à relever des défis éthiques : “l’accessibilité des technologies aux plus grands nombres peut-être risqué, par exemple avec la possibilité d’impression d’armes à feu par les particuliers.” met en garde Cassiopée. En effet, ces armes ne sont ni référencées ni tracées et peuvent même être indétectables (si elles sont imprimées en polymère). Pour lutter contre ce problème, des initiatives se mettent en place comme par exemple l’entreprise française Dagoma qui modifie des fichiers 3D d’arme à feu, rendant leur assemblage impossible, avant de les remettre en ligne. Les pièces ainsi téléchargées et imprimées sont inutilisables.

Pour approfondir le sujet

Pour plus d’information au sujet de la fabrication additive, Maxime vous conseille de consulter le site de 3Dnatives, Oscar lui vous oriente vers Additive Manufacturing.

Vous pouvez également retrouver les travaux de thèse de Cassiopée sur Youtube, lors de sa présentation dans le cadre de la 9e Journée Mondiale de l’Ingénieur qui s’est déroulée en mars 2022.